焊縫跟蹤系統是自動化焊接中的核心設備之一,它可以大大提高焊接的質量和效率,今天我們就來給大家說一下焊縫跟蹤系統該如何來選擇。

選擇激光焊縫跟蹤系統時,需要綜合考慮以下關鍵因素:

精度與分辨率:

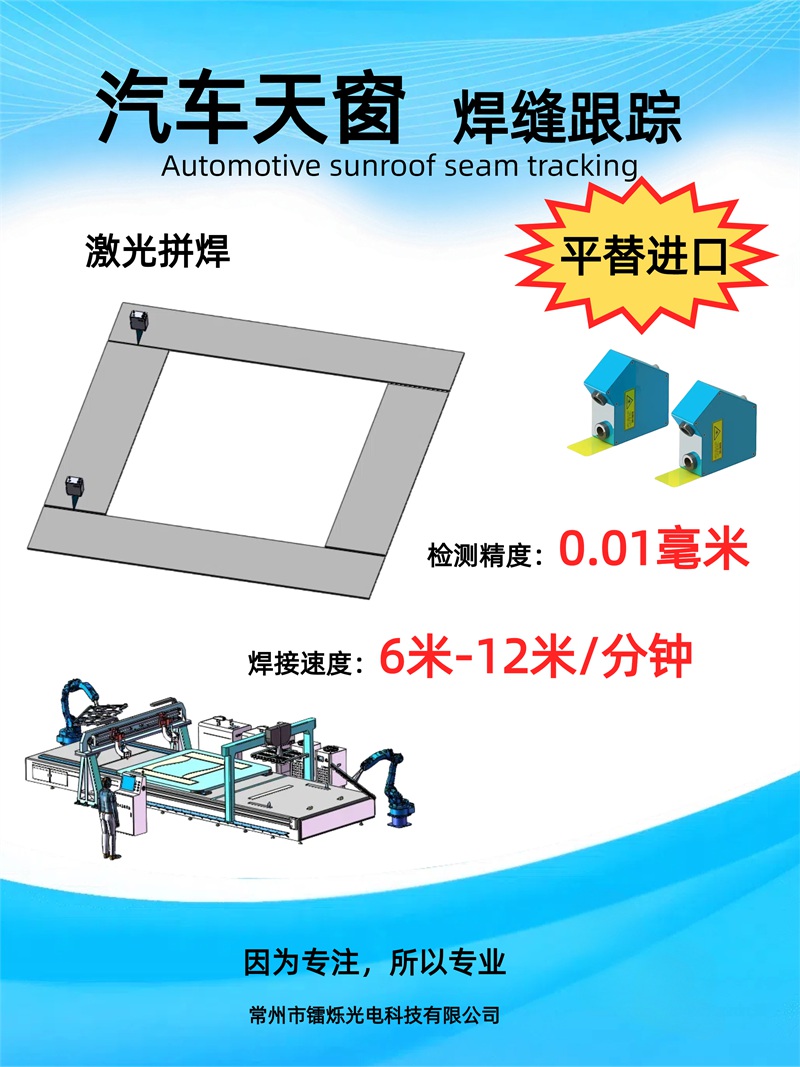

精度: 系統識別焊縫位置并引導焊槍的準確程度,通常要求達到±0.1mm甚至更高。

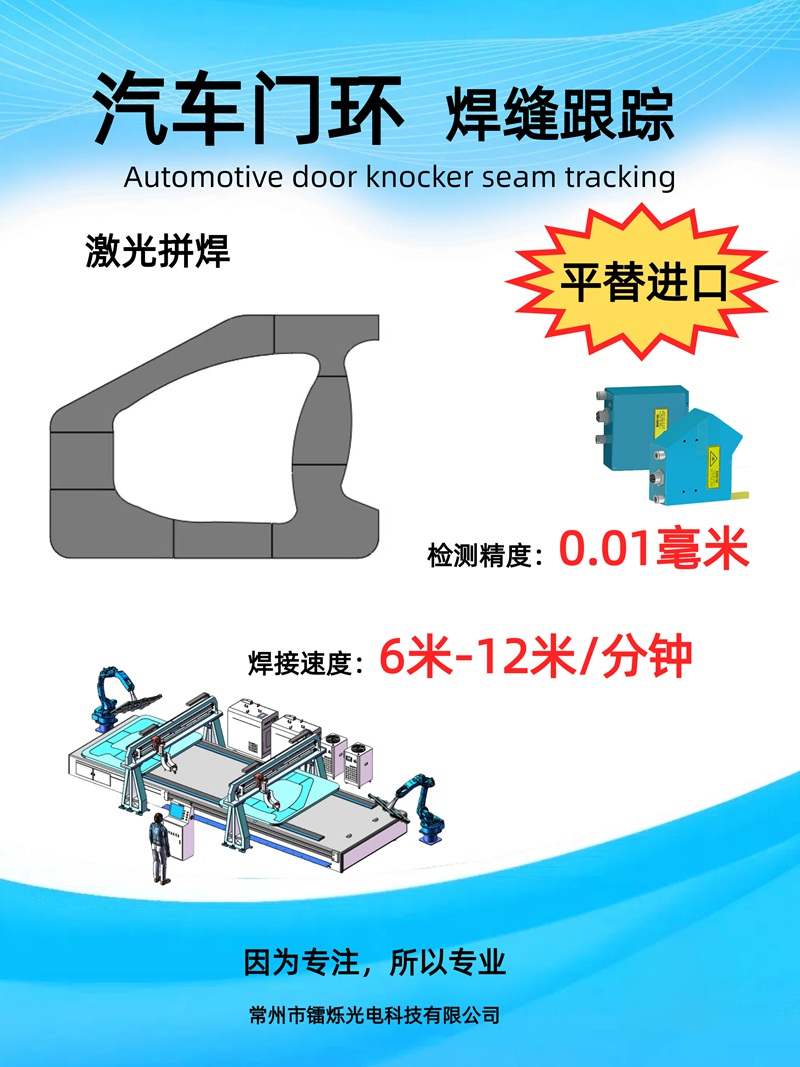

分辨率: 傳感器能分辨的最小細節,影響對細小焊縫、窄間隙的識別能力(鐳爍光電的焊縫跟蹤系統分辨率已經達到0.01mm)。

掃描速度與響應時間:

掃描速度: 激光線掃描的頻率高,需匹配焊接速度。

響應時間: 從檢測到偏差到輸出修正指令的時間,響應越快,焊接質量越穩定。

抗干擾能力:

強光: 抵抗焊接弧光干擾的能力。

煙塵/飛濺: 在焊接產生的煙塵和金屬飛濺環境中穩定工作的能力。

工件反光: 處理高反光金屬表面(如不銹鋼、鋁合金)的能力。

適用焊縫類型:

對接、搭接、角接、卷邊、V型坡口、窄間隙等。系統算法需能有效識別和跟蹤這些不同類型的焊縫。

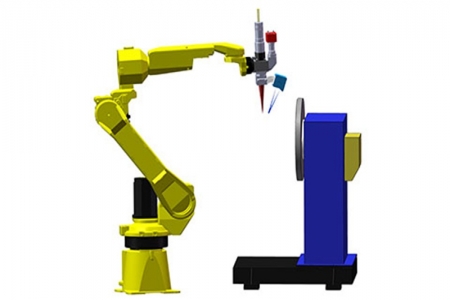

兼容性與集成性:

機器人品牌: 是否兼容您使用的機器人品牌(如 KUKA, FANUC, ABB, YASKAWA, ESTUN 等)及通訊協議(Profibus, Profinet, EtherCAT, Ethernet/IP 等)。

焊機品牌: 是否支持與焊機聯動(如起弧信號、參數調整)。

安裝方式: 是否易于集成到焊槍上(重量、體積、安裝接口)。

軟件易用性: 參數設置、標定、調試是否便捷,是否有直觀的控制界面。

環境適應性:

工作溫度范圍、防護等級、抗振性。

功能特性:

尋位功能: 焊接前快速定位工件或焊縫起始點。

多層多道焊跟蹤: 能否跟蹤坡口內多層焊道的填充。

間隙/錯邊檢測: 實時檢測焊縫間隙和錯邊量,并據此調整焊接參數(自適應焊接)。

焊后檢測: 焊接完成后對焊縫進行焊縫缺陷檢測。

可靠性與維護:

系統穩定性、平均無故障時間。

維護便利性、備件可獲得性、技術支持響應速度。

成本:

初始投資成本、維護成本、投資回報率。考慮系統能帶來的效率提升、廢品率降低、返工減少等效益。

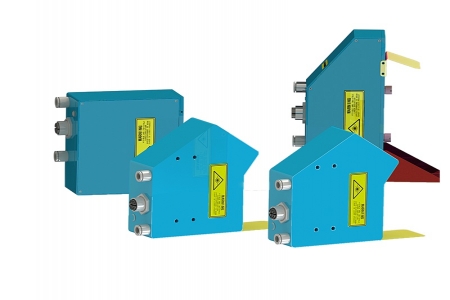

鐳爍光電是中國領先的激光視覺傳感器及解決方案提供商,其激光焊縫跟蹤系統在工業自動化領域,特別是汽車制造業中得到了廣泛應用,以其高精度、高可靠性、強抗干擾性和良好的性價比而著稱。

鐳爍光電激光焊縫跟蹤系統核心優勢:

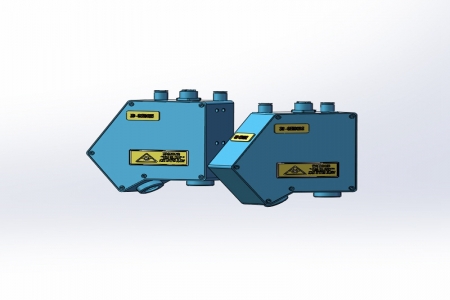

高精度與高分辨率: 采用高品質激光器和工業相機,結合精密光學設計,實現亞毫米級的測量精度,滿足汽車制造等高要求場景。

卓越的抗干擾能力:

強抗弧光干擾: 采用特殊設計的窄帶濾光片和優化的曝光控制算法,有效濾除焊接弧光。

抗煙塵飛濺: 傳感器本體具備高防護等級(如IP65/IP67),標配空氣吹掃接口,配合智能圖像處理算法,能在惡劣焊接環境下穩定工作。

適應復雜表面: 尤其其藍光激光系列產品,對高反光金屬表面(鋁合金、不銹鋼)和深色、低反光工件有更好的適應性。

高速掃描與響應: 掃描頻率高,響應速度快,能匹配汽車行業高速自動化焊接線的節拍要求。

強大的算法與功能:

成熟的焊縫識別算法,能準確識別各類復雜焊縫(對接、搭接、角接、卷邊、V型坡口等)。

精確的尋位功能。

實時檢測焊縫間隙和錯邊量,為自適應焊接提供關鍵數據。

支持多層多道焊跟蹤。

廣泛的兼容性:

機器人兼容性廣: 支持主流工業機器人品牌(KUKA, FANUC, ABB, YASKAWA, ESTUN等)。

通訊協議豐富: 支持多種工業總線協議(Profinet, EtherCAT, Ethernet/IP, Profibus等)和標準I/O。

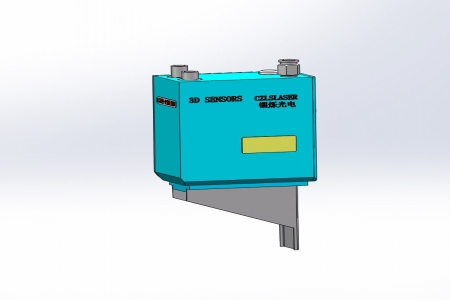

模塊化設計: 傳感器、控制器、軟件模塊化,便于集成和維護。

堅固耐用: 工業級設計,防護等級高,抗振動沖擊,適合車間環境。

本地化支持與服務: 作為國內企業,提供快速響應的本地化技術支持、服務和備件供應,溝通成本低。

性價比優勢: 相比部分進口品牌,在提供相近性能的同時,通常具有更優的價格競爭力。

在選擇激光焊縫跟蹤系統時,鐳爍光電的產品是一個值得重點考慮的國產優秀品牌。其系統憑借高精度、強抗干擾(尤其抗弧光、煙塵、飛濺)、高速響應、強大算法、廣泛兼容性、堅固耐用以及本地化服務優勢,在汽車制造等高要求領域表現出色。

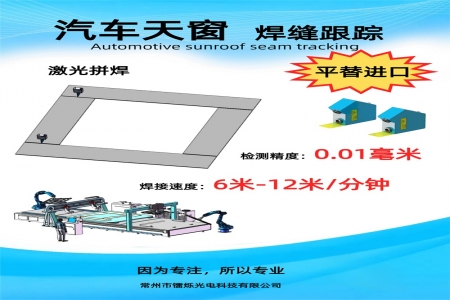

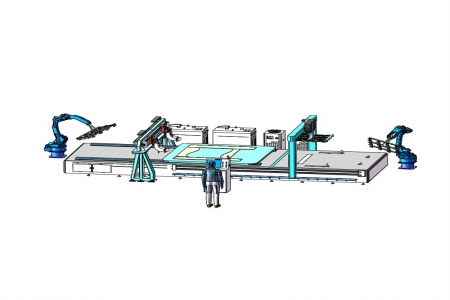

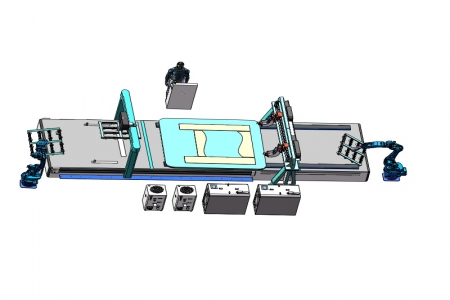

尤其在汽車門環拼焊和天窗拼板焊接這兩個關鍵應用中,鐳爍系統能夠:

精準跟蹤各類焊縫(搭接、對接),克服工件變形和裝配誤差。

實時檢測焊縫間隙和錯邊等焊接缺陷,為自適應焊接提供核心數據,確保焊接質量穩定可靠。

顯著提升生產自動化程度、效率、柔性和一致性。

有效降低廢品率和返工成本。