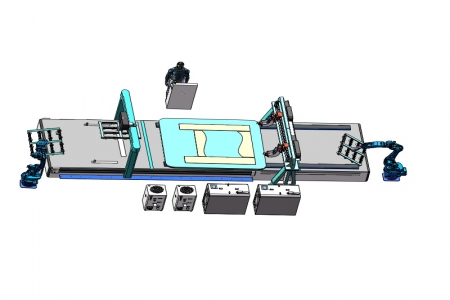

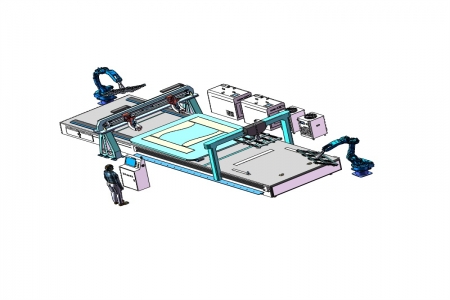

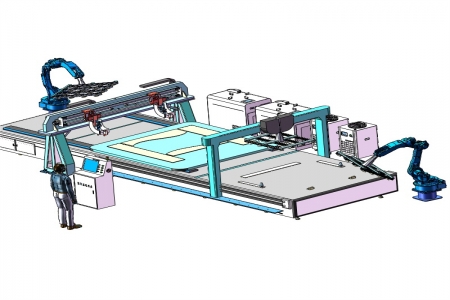

汽車天窗的焊接對于焊接技術的要求非常高,焊接缺陷會導致汽車天窗開裂、漏水,所以必須要確保焊接的質量。下面我們就來給大家介紹一下激光焊縫跟蹤系統在汽車天窗焊接中的應用。

一、天窗焊接的特殊性與技術挑戰

汽車天窗作為車身關鍵功能部件,其焊接質量直接影響整車密封性、安全性與NVH性能。傳統天窗焊接面臨著三大核心挑戰:

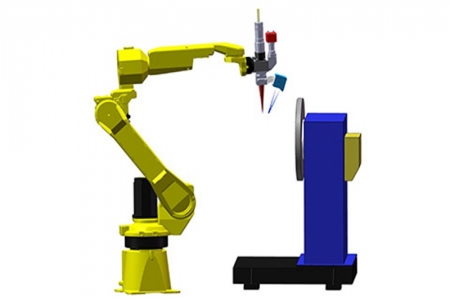

異形曲面適配難題:全景天窗普遍采用雙曲率玻璃+輕量化合金框架的復合結構,焊接需在三維空間動態調整;

熱形變補償需求:焊接過程需實時修正熱變形誤差;

零缺陷工藝要求:國際汽車質量標準規定天窗漏焊率需低于0.01ppm(百萬分之一)。

二、激光跟蹤系統的技術突破

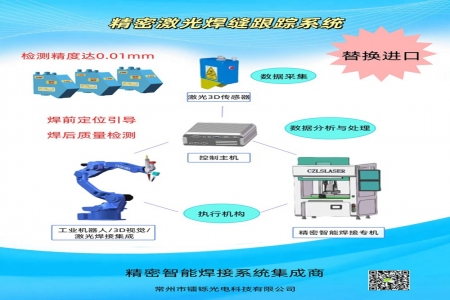

新型激光焊縫跟蹤系統通過三大技術創新實現工藝升級:

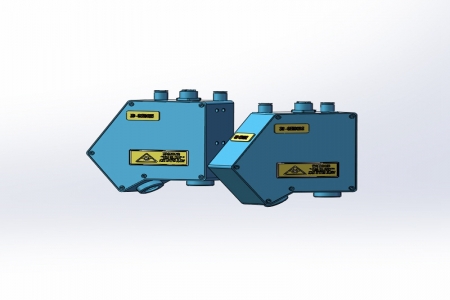

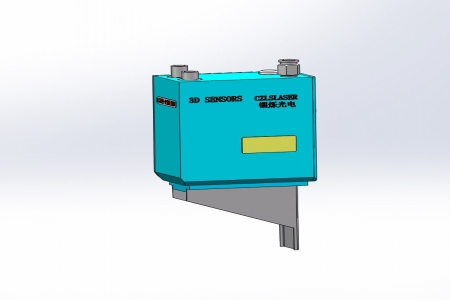

1. 多光譜協同檢測架構

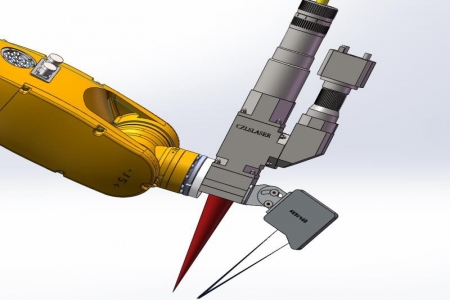

采用雙波段激光協同掃描,掃描更精準。

通過波長分光棱鏡實現玻璃/金屬界面同步成像(分辨率達5μm)。

動態補償算法消除玻璃折射引起的坐標偏移(補償精度±0.01mm)。

2. 自適應焊接參數矩陣

建立材料-溫度-速度三維響應模型:

Q=∫(k(T)?I(t)?v?1)dt (Q:熱輸入量,k:溫度傳導系數,I:激光功率,v:焊接速度)

實時調節激光焦點直徑(0.2-1.2mm可調)匹配不同焊縫形態。

3. 數字孿生預判系統

將設計數模與實時點云數據對比(每秒2000點采樣)。

預判軌跡偏移趨勢。

提前調整機器人第七軸補償量(響應時間<8ms)。

三、焊縫跟蹤系統實際應用效能數據

在車企的數字化車間實測顯示:

軌跡精度:最大偏移量從±0.5mm降至±0.07mm(提升86%)。

焊接速度:連續曲線焊接速度達85mm/s(較傳統提升40%)。

質量穩定性:CTQ(關鍵質量特性)過程能力指數CPK從1.2提升至2.1。

能耗優化:通過焦點動態調節降低激光功率波動,單件能耗下降18%。

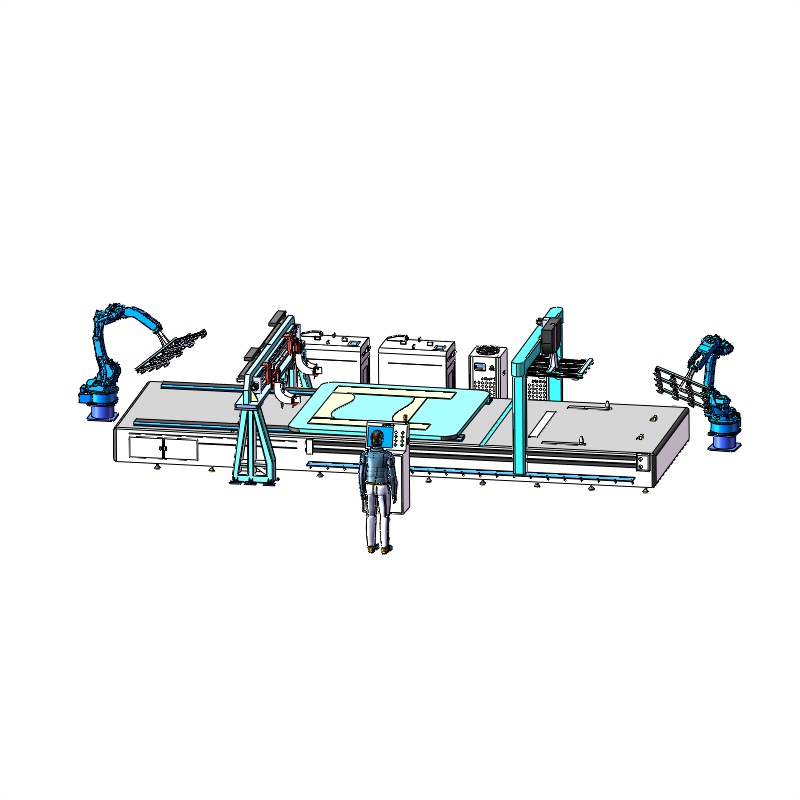

鐳爍光電的激光焊縫跟蹤系統通過物理檢測與數字孿生技術的深度融合,不僅解決了天窗焊接的行業痛點,更推動了汽車制造向"零缺陷、自適應、可預測"的第三代智能工廠演進。未來隨著量子點激光器與邊緣計算技術的應用,系統響應精度有望突破納米級,為汽車輕量化與個性化定制提供新的技術支點。