隨著現(xiàn)代制造業(yè)對精密化、高效化需求的提升,激光焊接技術(shù)逐漸成為工業(yè)領域的重要工藝手段。本文基于技術(shù)特性、應用場景及實際效果,對激光焊接與傳統(tǒng)焊接技術(shù)進行系統(tǒng)性對比分析,給大家介紹一下這兩種焊接技術(shù)它們各自的優(yōu)缺點。

一、技術(shù)原理的區(qū)別

能量傳遞方式:

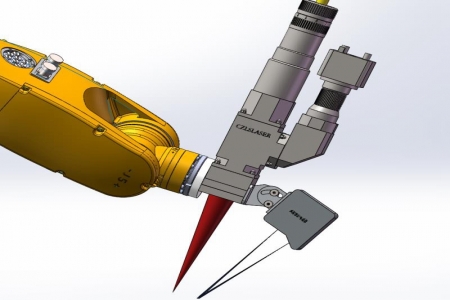

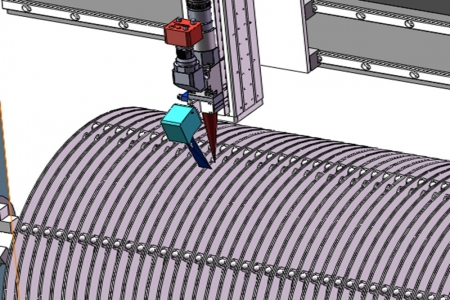

激光焊接采用聚焦至0.1-1mm直徑的高能激光束(功率密度可達10^6-10^7 W/cm2),通過光子能量實現(xiàn)材料熔合。傳統(tǒng)焊接如電弧焊依靠電極放電產(chǎn)生熱能(功率密度約10^4 W/cm2),TIG/MIG焊通過電弧熱傳導實現(xiàn)熔接。熱影響區(qū)(HAZ):

激光焊接的熱影響區(qū)寬度通常為0.1-1mm,僅為傳統(tǒng)焊接的1/10。以2mm厚不銹鋼焊接為例,激光焊接熱影響區(qū)約0.3mm,而TIG焊可達2-3mm。

二、焊接質(zhì)量對比

| 指標 | 激光焊接 | 傳統(tǒng)焊接 |

|---|---|---|

| 焊縫寬度 | 0.1-0.5mm | 2-5mm |

| 變形量 | <0.1mm | 0.5-2mm |

| 熔深控制 | 精確(±0.05mm) | 相對粗糙(±0.2mm) |

| 表面要求 | Ra<3.2μm | Ra<12.5μm |

| 材料適應性 | 金屬/非金屬/異種材料 | 金屬為主 |

三、生產(chǎn)效率對比

焊接速度:

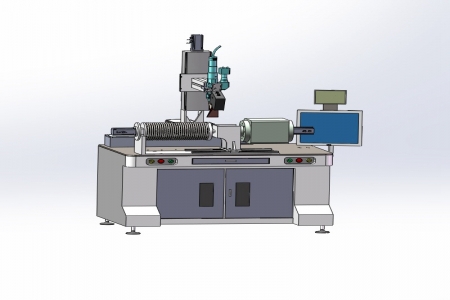

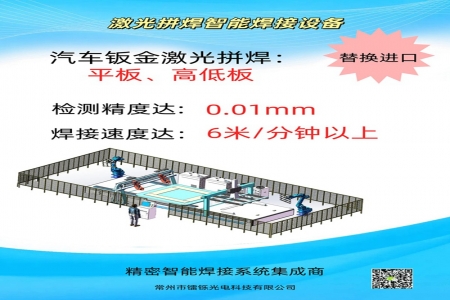

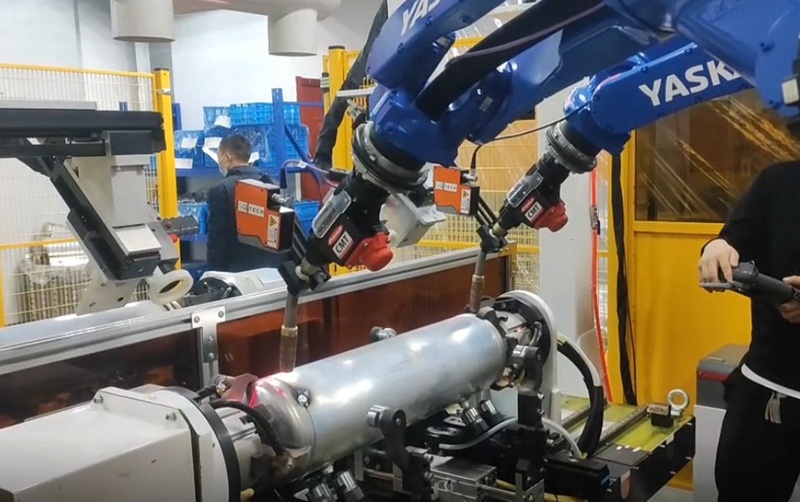

激光焊接速度可達10m/min(如汽車白車身焊接),比傳統(tǒng)焊接快5-10倍。以1mm厚鋼板對接焊為例,激光焊速可達5m/min,而MIG焊僅0.5m/min。自動化程度:

激光焊接系統(tǒng)集成度可達95%以上,汽車生產(chǎn)線可實現(xiàn)200個焊點/分鐘的作業(yè)效率。傳統(tǒng)焊接自動化率通常在60-80%,需更多的人工干預。

四、經(jīng)濟性分析

設備成本:

激光焊接系統(tǒng)初期投資約50 ? 100 萬, 綜合成本:

在汽車行業(yè)批量生產(chǎn)中,激光焊接單件成本可比電阻焊降低30%。航空航天領域復雜構(gòu)件加工可節(jié)省材料損耗40%。

五、典型應用場景

激光焊接優(yōu)勢領域:

微電子元件:芯片封裝焊接精度達±5μm

動力電池:極耳焊接合格率>99.9%

航空發(fā)動機:單晶葉片修復變形量<0.08mm

傳統(tǒng)焊接適用場景:

船舶建造:20mm以上厚板多層焊

建筑鋼結(jié)構(gòu):現(xiàn)場作業(yè)適應性更強

管道工程:野外環(huán)境作業(yè)穩(wěn)定性高

六、技術(shù)局限性對比

激光焊接瓶頸:

熔深極限:單道焊深≤20mm(需擺動焊接)

間隙限制:<0.1mm(需精確裝配)

高反材料:銅、鋁焊接需藍光/綠光激光器

傳統(tǒng)焊接短板:

熱變形控制:長焊縫累積誤差達1-3mm/m

能耗效率:電弧焊能量利用率僅40-60%

工藝穩(wěn)定性:受操作者技能影響較大

七、發(fā)展趨勢

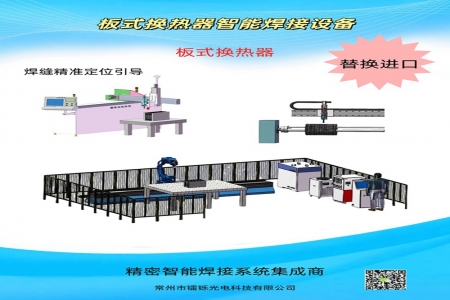

復合焊接技術(shù):激光-MIG復合焊結(jié)合兩者優(yōu)勢,焊接速度提升50%的同時,間隙容忍度可達1mm。

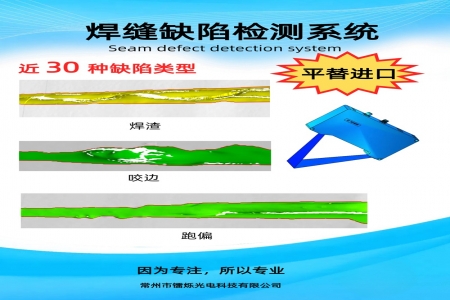

智能監(jiān)測系統(tǒng):采用AI視覺實時監(jiān)控焊接質(zhì)量,缺陷檢出率提升至99.5%。

綠色制造:新一代激光器光電轉(zhuǎn)換效率達40%,較傳統(tǒng)焊接節(jié)能30%以上。

激光焊接在精密制造、高效生產(chǎn)領域展現(xiàn)顯著優(yōu)勢,特別適合汽車、電子、航空航天等高端制造業(yè)。而傳統(tǒng)焊接在厚板加工、復雜工況、成本敏感領域仍不可替代。未來發(fā)展方向?qū)⒊尸F(xiàn)"精密激光焊接+智能傳統(tǒng)焊接"的復合應用模式,根據(jù)波音公司預測,到2030年先進焊接技術(shù)組合應用可使航空構(gòu)件制造成本降低25%。